1. A Origem dos Robôs Industriais A invenção dos robôs industriais remonta a 1954, quando George Devol solicitou uma patente para conversão de peças programáveis. Após a parceria com Joseph Engelberger, a primeira empresa de robôs do mundo, a Unimation, foi fundada, e o primeiro robô foi colocado em uso na linha de produção da General Motors em 1961, principalmente para extrair peças de uma máquina de fundição sob pressão. A maioria dos manipuladores universais acionados hidraulicamente (Unimates) foi vendida nos anos seguintes, usados para manipulação de peças de carroceria e soldagem a ponto. Ambas as aplicações foram bem-sucedidas, indicando que os robôs podem trabalhar de forma confiável e garantir qualidade padronizada. Logo, muitas outras empresas começaram a desenvolver e fabricar robôs industriais. Uma indústria impulsionada pela inovação nasceu. No entanto, levou muitos anos para que essa indústria se tornasse verdadeiramente lucrativa.

2. Braço de Stanford: Um Grande Avanço na Robótica O inovador "Braço de Stanford" foi projetado por Victor Scheinman em 1969 como protótipo de um projeto de pesquisa. Ele era estudante de engenharia no Departamento de Engenharia Mecânica e trabalhava no Laboratório de Inteligência Artificial de Stanford. O "Braço de Stanford" possui 6 graus de liberdade e o manipulador totalmente eletrificado é controlado por um computador padrão, um dispositivo digital chamado PDP-6. Essa estrutura cinemática não antropomórfica possui um prisma e cinco juntas de revolução, o que facilita a resolução das equações cinemáticas do robô, acelerando assim o poder de computação. O módulo de acionamento consiste em um motor CC, um acionamento harmônico e um redutor de engrenagens retas, um potenciômetro e um tacômetro para feedback de posição e velocidade. O design subsequente do robô foi profundamente influenciado pelas ideias de Scheinman.

3. O nascimento do robô industrial totalmente eletrificado Em 1973, a ASEA (hoje ABB) lançou o primeiro robô industrial totalmente eletrificado do mundo, o IRB-6, controlado por microcomputador. Ele pode realizar movimento contínuo, pré-requisito para soldagem e processamento a arco. Relata-se que este projeto provou ser muito robusto e o robô tem uma vida útil de até 20 anos. Na década de 1970, os robôs se espalharam rapidamente para a indústria automotiva, principalmente para soldagem e carga e descarga.

4. Design Revolucionário de Robôs SCARA Em 1978, Hiroshi Makino, da Universidade de Yamanashi, no Japão, desenvolveu um Robô de Montagem Seletivamente Compatível (SCARA). Este projeto histórico de quatro eixos e baixo custo foi perfeitamente adaptado às necessidades de montagem de peças pequenas, pois a estrutura cinemática permitia movimentos rápidos e flexíveis dos braços. Sistemas de montagem flexíveis baseados em robôs SCARA, com boa compatibilidade de design de produto, impulsionaram significativamente o desenvolvimento de produtos eletrônicos e de consumo de alto volume em todo o mundo.

5. Desenvolvimento de Robôs Leves e Paralelos Os requisitos de velocidade e massa do robô levaram a novos projetos cinemáticos e de transmissão. Desde os primeiros dias, reduzir a massa e a inércia da estrutura do robô foi um dos principais objetivos da pesquisa. Uma proporção de peso de 1:1 para a mão humana foi considerada o padrão final. Em 2006, esse objetivo foi alcançado por um robô leve da KUKA. É um braço robótico compacto de sete graus de liberdade com recursos avançados de controle de força. Outra maneira de atingir o objetivo de estrutura leve e rígida tem sido explorada e perseguida desde a década de 1980, ou seja, o desenvolvimento de máquinas-ferramentas paralelas. Essas máquinas conectam seus efetores finais ao módulo base da máquina por meio de 3 a 6 suportes paralelos. Esses chamados robôs paralelos são muito adequados para alta velocidade (como para agarrar), alta precisão (como para processamento) ou manuseio de cargas elevadas. No entanto, seu espaço de trabalho é menor do que o de robôs seriais ou de malha aberta semelhantes.

6. Robôs cartesianos e robôs de duas mãos Atualmente, os robôs cartesianos ainda são ideais para aplicações que exigem um amplo ambiente de trabalho. Além do design tradicional usando eixos de translação ortogonais tridimensionais, Gudel propôs uma estrutura de estrutura de barril entalhado em 1998. Este conceito permite que um ou mais braços do robô rastreiem e circulem em um sistema de transferência fechado. Desta forma, o espaço de trabalho do robô pode ser melhorado com alta velocidade e precisão. Isso pode ser particularmente valioso em logística e fabricação de máquinas. A operação delicada das duas mãos é crucial para tarefas complexas de montagem, processamento de operação simultânea e carregamento de objetos grandes. O primeiro robô síncrono de duas mãos disponível comercialmente foi introduzido pela Motoman em 2005. Como um robô de duas mãos que imita o alcance e a destreza de um braço humano, ele pode ser colocado em um espaço onde os trabalhadores trabalhavam anteriormente. Portanto, os custos de capital podem ser reduzidos. Ele apresenta 13 eixos de movimento: 6 em cada mão, mais um único eixo para rotação básica.

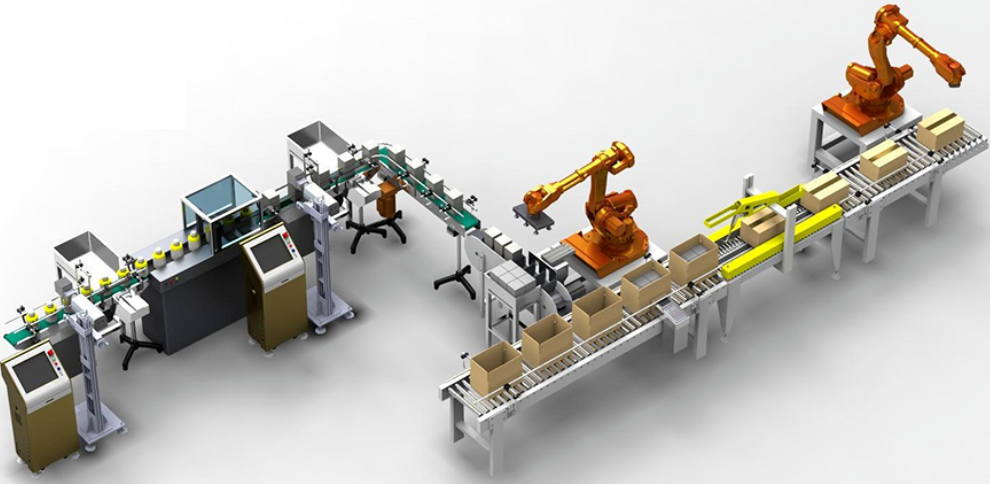

7. Robôs Móveis (AGVs) e Sistemas de Manufatura Flexíveis Ao mesmo tempo, surgiram os veículos guiados automaticamente (AGVs) de robótica industrial. Esses robôs móveis podem se mover em um espaço de trabalho ou ser usados para carregamento de equipamentos ponto a ponto. No conceito de sistemas automatizados de manufatura flexível (FMS), os AGVs se tornaram uma parte importante da flexibilidade de caminho. Originalmente, os AGVs dependiam de plataformas pré-preparadas, como fios ou ímãs incorporados, para navegação de movimento. Enquanto isso, AGVs de navegação livre são usados na manufatura e logística em larga escala. Normalmente, sua navegação é baseada em scanners a laser, que fornecem um mapa 2D preciso do ambiente real atual para posicionamento autônomo e prevenção de obstáculos. Desde o início, a combinação de AGVs e braços robóticos foi considerada capaz de carregar e descarregar máquinas-ferramentas automaticamente. Mas, na verdade, esses braços robóticos têm vantagens econômicas e de custo apenas em certas ocasiões específicas, como dispositivos de carga e descarga na indústria de semicondutores.

8. Sete principais tendências de desenvolvimento de robôs industriais A partir de 2007, a evolução dos robôs industriais pode ser marcada pelas seguintes tendências principais: 1. Redução de custos e melhoria de desempenho – O preço unitário médio dos robôs caiu para 1/3 do preço original de robôs equivalentes em 1990, o que significa que a automação está se tornando cada vez mais barata. - Ao mesmo tempo, os parâmetros de desempenho dos robôs (como velocidade, capacidade de carga, tempo médio entre falhas MTBF) foram significativamente melhorados. 2. Integração de tecnologia de PC e componentes de TI – A tecnologia de computador pessoal (PC), software de nível de consumidor e componentes prontos trazidos pela indústria de TI melhoraram efetivamente a relação custo-benefício dos robôs. - Agora, a maioria dos fabricantes integra processadores baseados em PC, bem como programação, comunicação e simulação no controlador, e usa o mercado de TI de alto rendimento para mantê-lo. 3. Controle colaborativo multi-robô – Vários robôs podem ser programados, coordenados e sincronizados em tempo real por meio de um controlador, o que permite que os robôs trabalhem precisamente juntos em um único espaço de trabalho. 4. Uso generalizado de sistemas de visão – Sistemas de visão para reconhecimento de objetos, posicionamento e controle de qualidade estão se tornando cada vez mais parte dos controladores de robôs. 5. Rede e controle remoto – Os robôs são conectados à rede via fieldbus ou Ethernet para melhor controle, configuração e manutenção. 6. Novos modelos de negócios – Novos planos financeiros permitem que os usuários finais aluguem robôs ou tenham uma empresa profissional ou até mesmo um fornecedor de robôs operando uma unidade robótica, o que pode reduzir os riscos de investimento e economizar dinheiro. 7. Popularização do treinamento e da educação – Treinamento e aprendizagem tornaram-se serviços importantes para que mais usuários finais reconheçam a robótica. – Materiais e cursos multimídia profissionais são projetados para educar engenheiros e trabalhadores para capacitá-los a planejar, programar, operar e manter unidades robóticas com eficiência.

、

Horário da publicação: 15/04/2025